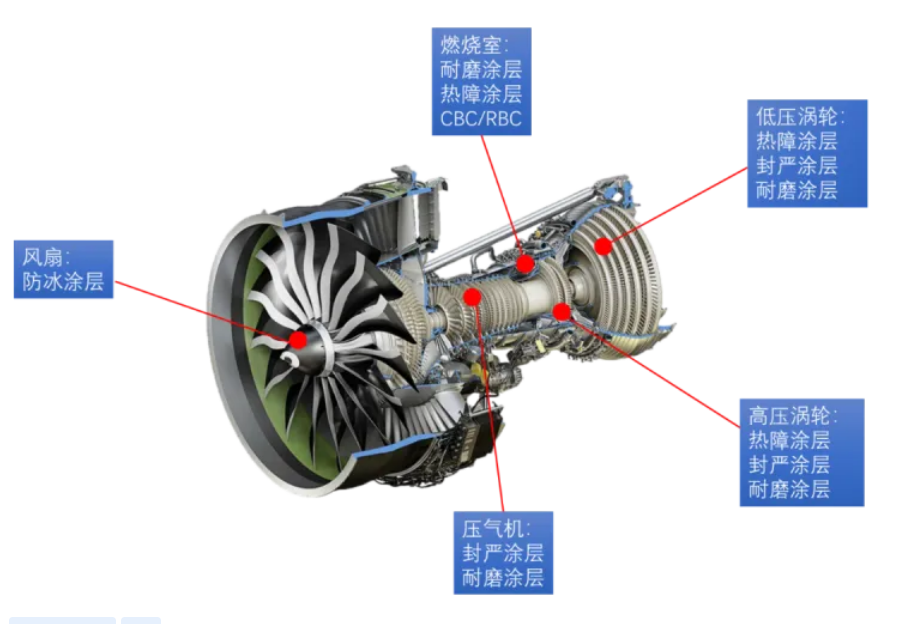

涂层技术(Coating Technology)在当今航空发动机中已经获得了广泛应用,主要用来延长发动机零部件的使用寿命,在很长一段时间里,国内对涂层技术是存在质疑的。一方面是对涂层的功能性吃不透,设计有偏差;另一方面,涂层的关键性能不达标,起不到功能性作用。因此,涂层通常被戏称为“一件可穿可不穿的衣服”(还不如裸奔来的实在)。

然而,欧美无论是军用还是民用航空发动机动辄几千小时、甚至上万小时的首次翻修寿命已经告诉我们,涂层在这之中发挥了不可取代的作用。那么,就让我们来看看航空发动机到底用到了哪些涂层吧~

z“脆弱”的涂层——易磨涂层

易磨涂层(Abradable Coating),是发动机叶尖封严系统的一部分,也叫“封严涂层”。通常应用于机匣零件中的跑道面,主要作用是减少叶尖碰磨损伤。由于易磨涂层需要跟叶尖进行对磨,为了保护叶尖,易磨涂层一般硬度小,结合力差,从而能够保证叶尖在大服役状态碰上时,能够有效地刮削涂层。

根据不同的服役温度环境,易磨涂层的材料分为压气机部分的AlSi-聚酯、AlSi-BN、NiCrAl-膨润土和涡轮部分的NiCrAlY以及陶瓷涂层等。工艺上根据不同的材料,会使用到火焰喷涂、等离子喷涂以及超音速火焰喷涂等工艺。

z“坚硬”的涂层——耐磨涂层

既然有“玻璃心”涂层,那肯定也有“勇敢的心”——耐磨涂层(Wear Resistant Coating),主要应用于需要防止摩擦磨损以及冲击磨损的发动机零部件,例如轴类零件、W封严环以及低涡叶片缘板的配合面。当然,在蜂窝封严系统中,也存在着耐磨涂层,用来防止篦齿的齿尖发生磨损。还有一种耐磨涂层,多用于军用航空发动机的压气机叶片,用来面对恶劣环境下的抗冲蚀磨损。

耐磨涂层的材料种类也是多种多样的,轴类零件多采用620CNTs-D涂层,封严环以及缘板配合面采用CoMoCrSi涂层,篦齿采用Al2O3-SiO2涂层,而抗冲蚀多采用TiN涂层。工艺上,TiN涂层采用物理气相沉积(PVD)工艺,其他耐磨涂层多采用等离子或者超音速喷涂工艺。当然,对于CoMoCrSi涂层现阶段多采用堆焊工艺

z“耐热”的涂层——热障涂层

热障涂层(Thermal Barrier Coating)大概是近十年来研究z火热的航发涂层种类了,应用于航空发动机的热端零部件,主要面向燃烧室以及高压涡轮。其作用就是降低零件表面温度,从而使零件维持高温下应有的力学性能。热障涂层由粘结层和面层构成,粘结层的作用主要是防止零件基体氧化和腐蚀,而面层的主要作用在于提供隔热效果。因此,在低压涡轮叶片上,粘结层也可以单独使用,从而只提供抗氧化腐蚀性能。

粘结层有热喷涂类的MCrAlX以及扩散类的NiAl/NiPtAl类型,而面层现如今依旧多采用8YSZ(8%Y2O3 stabilised ZrO2)材料,工艺针对不同零件分为等离子喷涂和电子束物理气相沉积。

随着陶瓷复合材料(CMC)在航空发动机中得到越来越多的应用,环境障涂层(Environmental Barrier Coating,EBC)将会取代一部分热障涂层,成为另一种在热端部件使用的高端涂层技术。

内燃机DLC涂层超低摩擦技术

提高热效率是内燃机发展的核心目标之一,除燃烧系统优化、附件电动化、空气系统优化、余热回收等技术外,降低内燃机摩擦损失也是提高内燃机热效率的有效途径。类金刚石(Diamond-like carbon,DLC)是一种具有优异耐磨性和极低摩擦系数的材料,能降低内燃机摩擦损失,提高热效率。目前,日产、康明斯等国际知名公司已对DLC涂层在内燃机上的应用开展了大量研究,并将其作为改善内燃机热效率的重要前瞻技术,因此,本文将介绍DLC性能以及DLC涂层在改善内燃机热效率方面的效果。

DLC基本介绍

类金刚石薄膜是一类主要由碳原子组成的亚稳态非晶材料,其部分碳原子以类似金刚石的结构排列,而部分碳原子则以石墨的结构排列。DLC具有优异的耐磨性、低摩擦系数(一般低于0.2),其摩擦系数随制备工艺的不同以及膜中的成分的不同而变化,如下表所示。DLC薄膜可分为七类,分别为非晶碳(a-C)、四面体非晶碳(ta-C)、金属掺杂非晶碳(a-C: Me)、含氢非晶碳(a-C:H)、四面体形含氢非晶碳(ta-C:H)、金属掺杂含氢非晶碳(a-C:H: Me)、改性非晶碳(a-C:H:X)。掺杂金属元素可能降低其摩擦系数,加入H能提高润滑作用。传统的硬质膜的摩擦系数一般在0.4以上,DLC膜在摩擦系数方面具有较大的优势。

DLC涂层对气门机构的影响

采用下图所示的试验台,测量不同涂层气门挺柱的摩擦扭矩。试验结果表明,带DLC涂层的气门机构可在不同发动机转速下明显降低摩擦扭矩,从而降低摩擦损失。相对于无涂层挺柱的气门机构,采用DLC(ta-C)涂层技术可使摩擦扭矩降低45%左右。

DLC涂层对活塞环摩擦性能的影响

采用下图所示的活塞环摩擦力性能测试平台,对比了镀铬和DLC涂层技术对气环和油环摩擦性能的影响。试验结果表明,相比镀铬的气环和油环,采用DLC涂层技术可降低气环和油环的摩擦力。对于DLC涂层的气环而言, 在0 deg 附近改善摩擦的效果较为明显;对于DLC涂层的油环,在180 deg−360 deg和-360 deg—180 deg的范围内改善摩擦的效果较为明显。

DLC涂层对活塞性能的影响

由于DLC涂层可以有效降低磨损,延长摩擦副使用寿命,因此,可将缸套与气缸制成一体,完全采用DLC涂层铝基底材料,替换原来的铸铁缸套,使重量降低达5%左右;对活塞和缸套进行DLC膜涂层,可使摩擦系数降低20%,同时改善传热性能,z终使发动机油耗改善2%-3%左右。